Como se ha mencionado, no existe un material perfecto para aplicaciones transparentes de resistencia al impacto. Especialmente si buscamos estructuras de alta resistencia al impacto, es tratar de bloquear balas a velocidades de 360 m / s hasta 900 m / s. Hablando de estas velocidades estamos hablando de energías de: 11 julios (2,6 gr a 360 m / s) -117 julios (4 gr a 950m / s), e incluso 214 julios (9,8 gr a 820 m / s).

Detener tales impactos requiere "comer" toda la energía que traen las  balas durante su "vuelo". Desafortunadamente, todavía no estamos en condiciones de devolver estas balas, como lo hace cualquier jugador de tenis en la cancha. Si tal situación fuera posible, habríamos pasado de una defensa pasiva a una activa. En ese caso, añadido a la protección contra impactos de la barrera, el agresor tendrá que pensar dos veces antes de decidir disparar y dañar a alguien. Bueno, todavía estamos lejos y necesitamos algo de tiempo para llegar a este punto. Todo depende de los nuevos desarrollos de la Ciencia de los Materiales.

balas durante su "vuelo". Desafortunadamente, todavía no estamos en condiciones de devolver estas balas, como lo hace cualquier jugador de tenis en la cancha. Si tal situación fuera posible, habríamos pasado de una defensa pasiva a una activa. En ese caso, añadido a la protección contra impactos de la barrera, el agresor tendrá que pensar dos veces antes de decidir disparar y dañar a alguien. Bueno, todavía estamos lejos y necesitamos algo de tiempo para llegar a este punto. Todo depende de los nuevos desarrollos de la Ciencia de los Materiales.

Mientras tanto, nos vemos obligados a seleccionar los materiales y unirlos de la manera adecuada. Mirando sus actuaciones requeridas antes y durante el impacto, estos son los materiales preferidos seleccionados para las configuraciones de resistencia balística y sus funciones:

Material Rígido y no Flexible (Habitualmente Vidrio)

Antes del impacto

- Su superficie externa protege toda la estructura contra Ia intemperie, arañazos

- Permite una visión clara

Durante el impacto

- Debido a su rigidez, absorbe la mayor parte de la energía de impacto

Material Rígido y Flexible (Habitualmente Policarbonato o Polimetilmetacrilato)

Antes del impacto

- Minimiza el peso de la estructura

- Facilita pequeña flexibilidad a todas las piezas del ensamblado

- Permite una visión clara

Durante el impacto

- Absorbe alguna parte del impacto de la energía

- Atrapa partículas que se rompen

Material no Rígido y Flexible (Habitualmente conocido como "El Pegamento")

Antes del impacto

- Facilita flexibilidad a todas las piezas del ensamblado bajo diferentes condiciones medioambientales a altas y bajas temperaturas

- Es el material de unión del resto de elementos en el laminado

- Permite una visión clara

Durante el impacto

- Debido a su flexibilidad distribuye y esparce las tensiones del impacto

- Absorbe una pequeña parte de la energía del impacto

- Absorbe una parte y distribuye el calor del impacto

- Mantiene todas las piezas juntas

- Atrapa las partículas que se han roto

Todos ellos juntos antes y durante el trabajo de impacto como un compuesto viscoelástico, donde el vidrio es el elemento menos elástico del compuesto, el polímero rígido la pieza elástica y viscosa parcial y el pegamento es el elemento más elástico y viscosa. Todos los elementos, cuando se ensamblan, deben gestionar el impacto y los efectos colaterales del impacto (roturas, partículas, calor, ...). De todos ellos, el "pegamento" tiene un papel importante, muy importante, ya que es el elemento que proporciona la elasticidad al laminado, en condiciones mecánicas muy diferentes, antes y durante los escenarios de impacto.

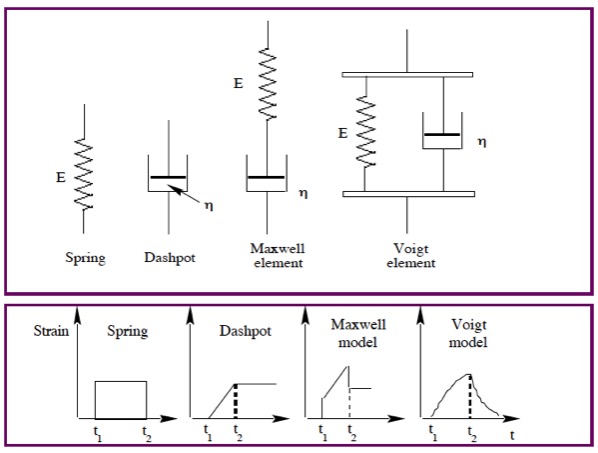

Se han creado diferentes modelos matemáticos para tratar de explicar sus roles y capacidades. Desde un enfoque simple, se podrían considerar las estructuras desde el punto de vista de los modelos mecánicos utilizados en la Química de polímeros basados en resortes (comportamiento rígido-elástico) y tableros (comportamiento viscoso) y sus combinaciones (elementos de Maxwell y Voigt).

Los siguientes videos muestran dos comportamientos elásticos diferentes según sus estructuras. La forma en que las astillas se proyectan hacia atrás después del impacto es un ejemplo de las propiedades elásticas de diferentes estructuras laminadas.

Si quiere obtener más información sobre este asunto, por favor háganoslo saber.

julio 28, 2023